2020-09-08 14:21:28 0

首先,外观缺陷检测装置可以检测

产品进行外观瑕疵检测,也叫缺陷检测,一直是一个视觉设计行业的难点,主要集中体现在瑕疵干扰项多,对比度低,高度发展依赖打光处理,而玻璃材料表面的反光性更增加了其检测技术难度,同时有很多被检测物体还带有各式各样的底纹,种类繁多,其次我们对于企业大面积的检测物,采用线阵相机的实施管理难度高于其他普通面阵相机,同时也是为了能够保证数据图像更加清晰和测量精度也要积极关注工件的重复定位存在问题。视觉检测设备将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。外观缺陷检测系统设备可检测玻璃、金属、液晶板、手机屏幕、塑料等等这些表面温度检测。视觉检测设备将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。

二、外观缺陷检测原理

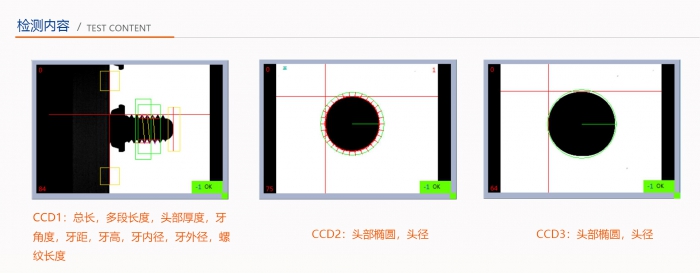

图像系统根据像素分布和亮度等信息进行各种操作,提取目标特征,然后根据判别结果控制现场设备动作,进行视觉检测,尺寸测量,缺陷检测和系统定位等。

外观缺陷检测设备

外观检验设备在产品质量检验中的技术优势

1,一个输入,平均成本比这样做的成本远少;

2、提高学生检测速度,实现企业产品进行全方位实时检测;

3,为了提高检测精度,统一的测试标准,个体差来检测人工;

4、可对数据信息进行研究汇总分析,便于前端工序查找一些问题,为后续工序提供发展建议。

外观缺陷检测在轴承检测中的应用

表面缺陷视觉检测作为一种常规有效的检测方法,可以对轴承进行全方位的检测,这些缺陷包括凹坑划痕、字符、缺陷、锈斑、黑皮、裂纹、倒角过大过小、是否覆盖典型的二维和三维缺陷等。 但是轻微的凹痕或划伤也可能是致命的,需要一台高精度的3d 摄像机,如线式激光扫描3d 摄像机,效率低、价格昂贵,不能满足轴承制造商的实际需要,因此,目前的轴承视觉检测设备或系统不包括3d 检测项目,只能满足部分检测需求。

主轴承径向载荷,也可同时承受径向和轴向载荷。完整的生产过程分为三个阶段,即,车削,磨削,组装零件,轴承生产和组装过程中,会产生一个坑压痕,刮刮,黑色的缺陷,甚至向下角度过大或过小等典型外观缺陷表明,不仅影响产品的外观,更致命影响产品的机械性能。用于轴承缺陷检测的外观使用视觉检测设备将是最合理的检测。